放熱塗装の推進キャンペーン継続中。

詳しい内容は、「 クーラーコンデンサー放熱性能改善 」、「 放熱性向上塗料 」

の記事をご覧下さい。

ご興味あられましたら、どうかお問い合わせ下さい。

弊社HPへの入口は、右段の犬のアイコン「てんけんくん」です。^^

Z31 リヤゲートヒンジ 逝く

上の画像は、1988年9月登録のPGZ31エンジンルーム。

SNS繋がりで今現在3台のフェアレディーZ31オーナー様とのご縁があります。

たまたま各車色違いなので、黒Zさん 銀Zさん 白Zさん という愛称に。

私は整備士なので、ボンネット開いて広がる光景も大切にしたいと想うのですよ。

横置きに配されたインタークーラーは、大抵パーツ皿代わりにされて、フィンを潰されてたりします。

車歴30年超ともなれば、エンジンのロゴがくすんでいたり色が剥げていたり。

その他、金属製エアクリーナーケース等が錆びて赤茶けていたり、

ボディー同色各部に積年の汚れが溜まっているのが普通ですが・・・

数次に渡るご入庫を経て、ご覧のレベルまで復活♪

しかし残念ながら、白Zさんは錆に関して3台中一番状態が悪かったかもです。

Z31のラジエターは斜め置きレイアウトで、後側にPULLタイプの電動ファンが2個装備。

それらの前にはクーラー放熱を司るクーラーコンデンサーがあるのですが、

ちょうどラジエター真下のボディー鋼板が薄過ぎるのが泣き所なのでしょう。

長年、防錆処理をサボっていた為か、腐食穴が所々に見受けられました。

クーラーの冷えにとっては大減点なんです!

これ以上錆が進行しないよう処置した後に、ステン板をボルトナット固定して塞ぎました。

面倒臭がりの作業者だとテープ仕事で済ますのでしょうが、信条的にそんな仕事は出来ませんね。

他の下回り各部も、車検整備で一度ご入庫下さったので概ね対処済みになってます。

今回のご入庫理由は、累計走行20万キロによる二度目のタイベル交換一式

追加ご用命事項として、ボンネットダンパー&リヤゲートダンパー交換 でした。

古い車両であれば誰もが通る道でしょう。

各ダンパー純正品は既に製造廃止ながらも、渉猟すると社外品が入手可能で、

発注した品が届いたので替えたところ・・・・・

トランクスペースに装備されたルームランプが、何故だか点いているのに気がつきました。

「あれれ?」 「どーして?!」

原因探求すると衝撃の事実でした!!

なんと、リヤゲート左上部分が、ルーフ面から1センチほど浮き上がってるじゃありませんか!

左側ヒンジの軸両端がポッキリ折れていました。

それまで辛うじて耐えていたのが、ダンパー新品になったせいでご臨終。。

慌てて部品在庫を調べても既に製造廃止で中古品もHITせず。

中古リヤゲートASSYには漏れなくヒンジも付いてくるだろうと考え、

それも探してみましたが、2020.09現在、皆無でした。 ・・・・・ Omg

とりあえずオーナー様に、事件報告入れるとともに、

なんとか現物修理する方策を、あーでもない、こーでもないと練りだしました。

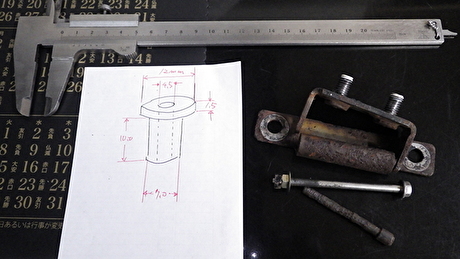

ヒンジ両端の軸穴5mmで、拡張は不適切 ・・・・・

対する内側部分の内径7mm ・・・・・

凸状の金属製カラーを製作すべく図面を引いて、ボルトナット固定方式にして ・・・・・

ネジ山による脆弱化と耐腐食を考慮して、スチールよりも剛性の高いステンを採択。

最後に、切断は焼いてしまわぬよう、敢えて電動工具は使わず手作業で!

本格的な熱処理としてではなく、単に赤く焼きなましてしまうと、経験的に強度が落ちしかも錆易くなる気がするからです。

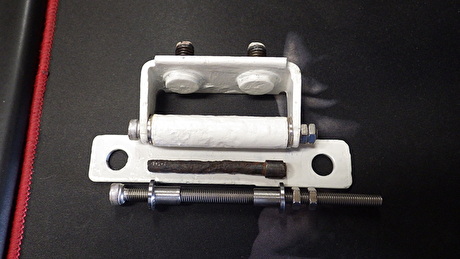

そして製造廃止リヤゲートヒンジ、なんとか現物修理成功しましたの図。

錆転換剤で下処理した後、塗料を三度塗りして丸一日乾燥させてから、グリス塗って組み付け。

固定ナットは天張り内側。 雨漏れせぬようルーフ接合面にはしっかりシーラー処理を施してます。

一時は相当頭抱えて焦りましたが、無事に回避できて本当に良かったです。

修理した所が向こう数十年、もう決して折れませんよーに! ^^;

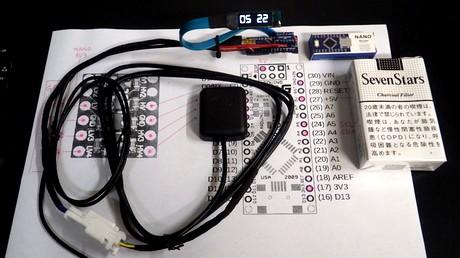

ARDUINO GPS CLOCK

上の画像は、昭和53年11月製 HS130 日産フェアレディーZの三連メーター。

一番左に配されるのは デジタル時計 なのですが、残念ながらブラックアウトしてました。

実用一辺倒ならば、電池駆動かシガーソケット給電の安い時計を貼って仕舞いなんですが・・・

旧車オーナーにとっては、「そこにあるべき数字が踊っていない」ことが非常に哀しい訳であります。

なのでご本人が、中古の三連メーターを2セット落札されましたが、まともに動く時計は一つもなく。

次段、腕の立つ計器屋さん等2ヶ所に送るも、どちらからも修理不可との返答だったそうな。

以上のような経緯で、私が一肌脱ぐことに。。

真っ先に考えたのは、既製品デジタル時計の流用。

このフェアレディーの時計表示窓は、4×1センチほどの小さなものなのに対して、

汎用時計は視認性の関係で、0.56インチLEDが主流のようでした。 それだと縦1センチに収まらず。

あと、時計合わせ機能をどうするのかの問題。

オリジナルの時計ノブを活かせれば最高ですが、それは技術的に少しハードル高いと感じました。

元々の時計化粧パネルを改造しないなら、どこかに隠しボタンを忍ばせることになるでしょう。

しかし旧車というのは、丸2ヶ月程乗らない場合は、バッテリー端子を外しておくのも普通の姿。

久々エンジン始動する度に、妙なスイッチ操作で時刻合わせ強いるのも忍びないなと考えました。

あれこれ呻吟する中で目にしたのは、名古屋の超達人 JA2GQPさん のブログ画像でした。

小さなOLED液晶上に、敢えてクラシックな7セグフォントを選び、自在に操っておられる!

ARDUINO というものが2005年頃イタリアで発祥し世界に広まったことを初めて知りました。

奮励さえすれば、何でも思い通りに好きなことが出来そうな・・・。 これだ!!と確信。

GPS連動の正確無比なデジタル時計 in 旧車フェアレディーZ

何やら良さげな響きです。 実車に組み込むことに成功すれば、私が日本で一番乗りかも?(笑)

オーナー様にご提案し、幸いご裁可頂戴出来たので、あとは猪突猛進あるのみ♪

・ ELEGOO ARDUINO NANO

・ 0.91" 128x32 OLED

・ 3.3V/5V レベルコンバータ

・ USB2.0ケーブル ( A to miniB )

・ シリアルATAケーブル ( 壊れたPCからの流用品 )

・ 配線雑索・収縮チューブ・アセテートテープ

・ コネクター ( ETC/ナビ用ケーブルの余り )

・ GPS ( 秋月電子 GT-902PMGG、1.5mコード付 みちびきデフォ対応 )

クルマ屋が作るとハード側は、こんな具合です。 ARDUINO 初作品なり。

一方ソフト面、初めて挑んだC++言語のプログラミングも茨の道でした。

OLEDデフォルトのフォントをそのまま使えば手軽なんですが、頑固者の昭和ノスタルジー。

多分、頭の中に「デジタルの数字はコレ!」と刷り込まれているんでしょうね。

惚れ込んだ7セグフォントを、どうしても表示させたかったので、その方法を模索しました。

しかし本当の難関は、スイスUBLOX製チップを積んだ、グローバルな最新GPSとの格闘でした。

目的が自動車搭載なので、「コード付/みちびき対応/起動時間」に着目して選んだのですが、

定番ライブラリー TinyGPSPlus がすんなり使えず、仕方なしにNMEA仕様を勉強しました。

非受信状態のGPSが吐き出すお言葉は・・・・・

$GNRMC,,V,,,,,,,,,,N*4D

$GNVTG,,,,,,,,,N*2E

$GNGGA,,,,,,0,00,99.99,,,,,,*56

$GNGSA,A,1,,,,,,,,,,,,,99.99,99.99,99.99*2E

$GNGSA,A,1,,,,,,,,,,,,,99.99,99.99,99.99*2E

$GPGSV,1,1,02,03,,,21,05,,,25*79

$GLGSV,1,1,00*65

$GNGLL,,,,,,V,N*7A

初めて見ると、それ何ですかの世界(笑)

各行の意味を把握し、UBLOX英文マニュアル読み解いて「 $PUBX,40 」の呪文を習得。

( 情報量の制御命令 example: GPS.println("$PUBX,40,VTG,0,0,0,0,0,0*5E"); チェックサム計算機 )

苦労の末、時刻読み取り部分その他、ライブラリーに頼らず知恵絞ってほぼ独力で書きました。

されど物は考えようで。

遊び心で色々なシーンを想定して、各種テストを実施し、

改良重ねて最終的には、軽快に動く80行程のプログラムに仕上がったので良しとします。

衛星拾わぬ室内でGPS内部時計に頼った48時間の試験では、誤差数秒程度で発熱誤動作もなし。

完成レベルに達したと判断し、開発を終え、余ったパーツでもう1セット同じものを製作しました。^^

職人気質でこだわった点:

処理時間の関係で、約1秒表示が遅れるのが許せず補正かけました。

作動が一目で判別出来るよう、コロンは必ず点滅させたかったのですが、

GPSの吐き出す情報量の多寡に影響されない仕組みを思いつくのに発想の転換が要りました。

確実に衛星拾う場所であっても、コールドスタートの際に未受信表示「00:00」から始まるので、

それを回避するため、受信待ちを行いつつ、飽きさせない起動画面を設けました。

「言葉で百語るより一見にしかず」ということで、YouTubeデビューも果たしました♪

日立製カーエアコン

日立さん関連で記憶に新しいニュースというと、何でしょうね。

・口径17.45mの世界最大トンネル掘削機バーサ ( 米シアトル、2017年4月4日貫通、日立造船製 )

・英国高速鉄道車両1396両受注 ( 2018年7月現在、日立製作所 )

紛うことなき世界に冠たる日本企業の一翼!

ではあるものの、工業製品というのは、連綿と培われたノウハウの集成。

カーエアコンの世界シェアで断トツTOPであるデンソーさんと比べるのは、可哀想な気もします。

上の画像は、Z31系日産フェアレディーZ ( 昭和62年5月登録 PZ31 ) クーラーコンデンサー。

配管接続部で明らかに漏れてます。 R12フロンガス全量喪失。

この車両のクーラーシステムは日立製でありまして、クーラー構成パーツALL製造廃止。

ガス無し状態で何年も放置され、外観目視の段階でコンプレッサーや圧力スイッチもアウトと判定。

とてもレアな重症事案であるものの・・・・・

ブログご覧になられ神戸からお越し下さったお客様のご要望は、フルレストアも厭わずとの心意気で

一筋縄でいきそうもないのは明らかでしたが猪突猛進、突撃ラッパを吹き鳴らしたのでありました!

と書くと威勢いいですが実際は牛歩鈍足。 対処方法は幾種類もあるはずで独断専行はご法度。

選ぶ方策で信頼性とコストは大きく変化するので、カナメの判断はオーナー様に委ねるべきでしょう。

この、理想と妥協を織り上げていく作業がまた大変で、一月くらいの時間はすぐに経ってしまいますね。

1) クーラーコンプレッサー

渉猟したところ、日立正規店から限りなく新品のような優良リビルト品をGET。

これは非常に幸運でした。 値段はそこそこ張りましたが。

※社外メーカー製のリビルト品には、独自の保証規定が定めてあるものです。

しかしこの正規リビルト品は無保証。 壊れはしないのでしょうが少し戸惑うものはありました。

修理完了から記事執筆まで4度の夏を無事越えているので、取り越し苦労ではあったのですが。

2) クーラーコンデンサー

車歴それほど古くない車両の場合、安い社外新品も流通しています。

それに対抗してのことなんでしょうね、ラジエターやコンデンサー純正新品の価格は

昔と比べると随分抑えた設定になっているように思います。

しかしこのフェアレディーZの場合、そういう出来合いの品は皆無 = ワンオフする一手。

あっ、冷媒漏止剤を使う非正規修理とかいう選択肢は、私の中では全く有り得ません。(笑)

懇意のラジエター屋さん曰く、「この車両のコンデンサーは接続部で大抵漏れる」とのこと。

プレート片側ボルト固定方式アルミジョイントは、コンプレッサー配管接続部でよく見られます。

ボルト締めても平たい部分が当るだけなので、構造上きつく締めてもシール性とは無関係。

Oリングが嵌る溝の深さとゴム性状がミソという、単純ながらも繊細な設計が要求される箇所・・・・・

接続部分がダメなことを知ってしまった以上は、コンデンサー側のみ素直に元のまま造るのはNG。

車両側アルミ配管も取り外し、デンソー製ユニオンナット方式に換装。

クーリングファンが後引きタイプの車種の場合、間隙あると不利なので、隙間スポンジを追加します。

こういう辺りは手抜き厳禁!!

3) クーラー高圧側・低圧側ホース

以前、昭和の時代のトランザム、アメ車屋さんがレストア失敗したのを救ったことがありました。

クーラーシステム内部全体にドロドロとした黒い汚物! この犯人、ホース内面のゴム溶解でした。

だからクーラー修理にあたっては、配管内部の状況観察が不可欠なんです。

中古車として再販されたR12車は特に要注意。 代替フロン等を過去に使われ悪影響が出てるかも。

幸いながら、このフェアレディーZのケースでは、内面チェックと洗浄だけでOK判定になりました。

2本のゴム製クーラーホースがエキマニ側の場合、予算があれば遮熱被覆を装着するのが吉♪

4) クーラー室内ユニット

室内の熱気奪って冷風を出す仕組み。 エバポレータとエキスパンションバルブが入っています。

奥まった場所に組み込まれたパーツなので、すんなり目視チェックは出来ないのですが、

USBファイバースコープが2000円未満で買えたので、車種によってはそれが活躍するシーンも。

で、問題になるのは、室内ユニットで漏れてなさそうな場合の対応。

「車歴30年の車両ですから替えましょう。」 知恵を使わぬ分、手っ取り早くて、しかも確実。

大半の人がそう思うかもですが、果たしてそうなんでしょうか? 中には例外的な事案もあるんです。

| PZ31フェアレディーZのエバポ&エキパン画像にご注目! 低圧側と高圧側とに跨るようにエキパンが装着されてます。 これは、非常に珍しいバイパス方式。 フロスト制御で、コンプレッサーをON/OFFするのではなく、 バイパス量の変化で対応させるという高級車向けの設計。 古いクラウン等のEPR機構を、エキパンだけで担います。 やるな、日立さん♪ しかし、他車種でほとんど見ないような特殊パーツは、 製造廃止食らった場合、非常に難儀するのでありました。 現車のエキパン再利用前提でエバポのみワンオフするか、 一般的なエキパン利用で製作し換装するか、はてさて・・・ |

|

アルミニウム材には、白い粉や黒ずみといったアルミ特有の腐食兆候が表れます。

一見同じに見えてもですね、マグネシウムを含んだアルミ合金は、耐食性が高かったりします。

そういう諸々鑑みて、この子はとても30年経った品には見えませんでした。

多分15年~20年目くらいで一度交換されているのでは? と推察しました。

水槽にドボンと浸けて耐圧テスト。

冷凍庫利用して、氷温~常温でのエキパン機能テスト。 どちらも合格!

ですので換装も辞さない覚悟のお客様に、替えないご提案をする稀有な例になりました。

再使用するにあたっては、外観および内部の洗浄と、ゴム製Oリング接触面の研磨、

Oリング全数適切な径を選択して交換といった、一通りのことはしています。

あと、これまた珍しいことなのですが、クーラー室内ユニットの樹脂製ケースに歪みが出てました。

日産さん日立さん、これは減点。 もう少しプラの厚み持たせて丈夫に造ってくれないと。

ケース接合部に隙間があると風が漏れます。 対策として金属板加工して補強する必要がありました。

5) 電動ファン、ブロワモーター、ヒーターレジスタ、内気外気切替フラップ、ヒーターフラップ

システム構成パーツのどれか一つでも不調きたすといけません。

一般論ですが、案外と盲点なのはワイヤー式のヒーターフラップ。 ( Z31系はバキューム方式 )

長年の使用でワイヤー固定位置がずれたりします。 MAXクールでフラップ全閉になるよう微調整。

あとフラップ作用時の音も重要。 パタン、カタコンと軽薄な音になってませんか?

フラップ表裏には必ずスポンジ類が貼られていますが、古車では大抵痛んでいます。

このフェアレディーZでは、ブロワモーターハウジングに内気外気切替フラップが装着されており

表裏張替の必要性を感じたので、この部分もきっちりフルオーバーホールしました。

ブロワモーターの細かいフィン部の清掃は、かなり面倒なんですが、勿論のこと手抜き厳禁♪

6) レシーバータンク、圧力スイッチ

別名「リキッドタンク」とも呼ばれるレシーバータンクの役割は、

・ 冷媒の気液分離と安定供給 : エキパンに液化された冷媒だけを送ります

・ ゴミや水分の除去 : ストレーナーと乾燥剤が封入されており、エキパンを保護しています

前者の機能は半永久的なので、予算抑えたい場合には真っ先にここが割愛されるでしょう。

しかし問題になるのは、粒子状ペレット乾燥剤の存在なのです。

粉砕されたペレットが、配管内部に散ってしまった事例も実際経験しています。

また、乾燥剤の能力はとても短命で、純新品でも僅か数十分の大気開放で除湿性能はゼロに。

それらのことを熟知してしまうと、万難排してでもレシーバータンクは替えたいですね。

作業順序も拘って、一番最後に交換し、替え終わると直ぐに真空引き開始するのが 匠の精神。

上の画像は、フェアレディーZのクーラー修理、してやったりの完成図。

中央に見える円筒形のレシーバータンクと、その横で光っているのが圧力スイッチ。 共に新品!

無加工でそのまま使える流用情報があれば値千金なのですが、

この事案ではそういう品々を見つけれず、ハイエース用のトヨタ純正パーツを移植しました。

オリジナルの位置に何の違和感もなく装着出来たとは思うのですが・・・・・

エキマニ・過給器のほぼ真横というこの場所は、配置としては最低最悪。 大きな減点だと思います。

レシーバータンクは、高圧系統に属するので本来は涼しい場所に置き、放熱塗装するのが理想。

配管一から作り直して、場所を移動させる案も出るでしょうが、コストは更に増大します。

ならば発想の転換。

次善の策として、熱い場所にそれら配される車種限定で、遮熱してやるべきだと考えるんです。

画像を縮小したので少し解りにくいですが、レシーバータンクの胴の部分全周と、

エキマニ近くを這う高圧配管には、高品質の遮熱素材を巻いています。

あと、後日別件での作業のついでに、エキマニ等に遮熱塗装を施すことも出来ました。

そうです。 このクーラー復活を皮切りに、その後何度も京都まで通って下さってます。

NETで検索して参考になる情報ほとんどない時、逆にちょっとウキウキします。

自分の頭で考えて、悩んだり部品選んだりする時間全てを含めると目先の利益はないですが、

良い仕事の勲章として、信頼はあとから必ずついてきます。 そのことが何よりも嬉しいですね♪^^

生き方探求・チャレンジ体験

この度、京都市立西京高等学校附属中学校から、

生徒さん2名の 職業体験 の依頼を受け、一つ返事で受諾。

期間は11月6日~9日までの丸四日間。

お引き受けはしたものの、未来ある学生さんの将来に関わることなので、これは責任重大だなと!

体験指導その他諸々、はてさて、どのような流れにすべきか結構悩みました。

1)送迎

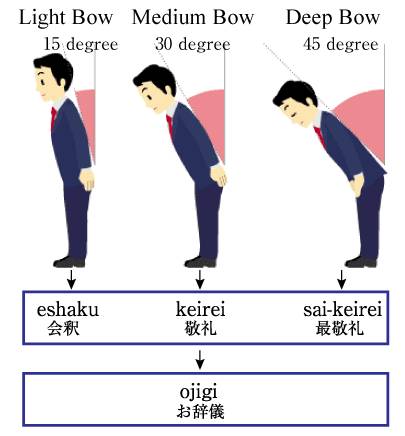

お客様に対しての基本中の基本。

お迎えする際には「いらっしゃいませ」

特にお見送りの際が重要で、自然に整列してお辞儀+「ありがとうございました♪」・・・出来れば笑顔で(笑)

2)塗装の知識 -入門編-

ソリッド(単色)/メタリック・パール(アルミ片やマイカを混ぜて塗った上にクリヤー仕上げ)

塗装というのは非常に奥が深いですが最初に知るべきことは、塗装を侵す液体 の存在について。

整備工場にある品で例を挙げると、バッテリー液・ブレーキオイル・PAG(クーラー用オイル)・シンナー等。

万一誤ってそれらの液体を塗装に付着させてしまうと、大急ぎで全力でリカバリーせねばならず、

リカバリー出来なければ、正直にお客様へ報告し頭を下げて謝罪し、数万円~数十万円の弁済事案に?!

3)材料・素材の知識 -入門編-

銅・アルミ・鋳鉄・ハガネ・ステンレス・ゴム・プラ・カーボン・・・

どんなシーンであろうとも、今自分が触れようとしている 素材が何であるのか把握 することは重要です。

年月経て脆くなった樹脂パーツは簡単に割れますし、ユニクロの安物ボルトは容易く折れます。

アルミ製の雌ネジ相手で、考えなしにトルク加えると、いとも簡単にネジ山逝ったりしてしまいます。

4)工具の知識 -入門編-

武士の刀と同じです。 工具はメカニックの誇りであり命。

小さな1点が数千円するのはザラだったりします。

「緩めて締める」

ただそれだけではないのです。 速く! 確実に適正トルクで!

スパナ・メガネ・ソケットを適材適所で使い分けたり。

同じ番手のソケットでも、12角と6角・深さ・材質・フランクドライブの有無などなど。

5)油脂類の知識 -入門編-

「上位互換の万能品でオールカバー」というのは非常に便利ですが。

性状を特化した品と、耐久性・効果・コストの点などで比べた場合、何かが劣ったりします。

やはり 基本は適材適所。

このため、工場内には数多くのグリス類やオイル類があります。

6)電気の知識 -入門編-

電気自動車やハイブリッドの駆動用バッテリー電圧は数百ボルト。

十分に人が死ねる危険な電圧で、そのような箇所には必ず オレンジ色の被覆 がなされています。

素手によるタッチ厳禁!

それ以外の場所は点火系統を除き概ね24V・12V・5Vしか掛かっておらず安全ですが、

工具でショートさせると火花が散ります。 クルマのボディー側はマイナス端子と同じなのです。

あと、極初歩として知らねばならぬことは、配線の取り扱いについて。

ノーマルグレードの銅線が如何に脆い存在であるか体験すると、取り扱いも自然と変ると思います。

7)作業活動の心得

エンジン掛けたら他の作業員の指が千切れた。/ リフト降ろしたら誰かが下敷きになって圧死した。

工場の中は危険が一杯!

どの職種でも一緒です。 複数で作業する際には、他の作業者との意思の疎通 が非常に重要。

事故防止の目的で、何かするときには恥ずかしがらずに大きな声を出して同意確認取れてから。

「エンジン始動します!」→「お~!」→「ブルルン!」 という感じです。

8)自動車整備 -エンジンルーム編-

ボンネット開いてエンジンルーム覗き込む際、初歩として気を遣うべきことは、整備傷を付けない という事。

具体的には、左右フェンダーパネルやフロントバンパー。 作業する際には必ず保護対策を!

2017年の現時点では、従来型のガソリンエンジンに対するメンテナンスが、基本となるでしょうね。

内燃機関を持つクルマで数万キロ走行するには、単にガソリン入れるだけというのは絶対に無理です。

最低でもエンジンオイル交換は必要ですし、数多くの保守項目をチェックせねばなりません。

ほんの一例ですが、冷却系の漏れや滲みを見過ごすと、いつか必ずオーバーヒートして走行不能に。

9)自動車整備 -ブレーキ・足回り 入門編-

EPB(電動パーキングブレーキ)なども増えてきましたが、

基本として知っておくべきなのは 油圧式ブレーキ機構 の概念でしょう。

ブレーキ踏力を、適切に確実に、しかも細い管で伝えることが出来る優秀な方式なのですが。

大きな欠点は、経年劣化などで漏れが生じると作動オイルを喪失し、或る日突然ブレーキが効かない事に!

運が良いと低速で壁にぶつかる程度で済みますが、集団登校の生徒の列に突っ込んだりするのは悪夢です。

クルマというのは走る凶器にも為りえるのです。

ブレーキ系統に限らず、操舵系や足回りの緩衝装置には必ず関節部分があり、

摺動する部分には非金属パーツが使われているのです。 回転部分にはベアリング。

長い目でみると、それらの箇所は全て要メンテナンス項目だったりします。

10)自動車整備 -OBD外部診断機編-

今では遠い昔話。 旧世代の電子制御では、ある特定動作で警告灯などが点滅し、

その点滅パターンを読むことで故障コードを知ることが出来ました。

進化して装置が複雑化すると不具合項目も増大し、必然的な流れとして、専用診断機が登場。

しかし電装系を恐れるべからず。

OBD外部診断機というのは、故障診断する者を優しく導いてくれる道標 なのです。

11)メンテナンスのロジック

例えば、右側のストップランプが切れていたとします。

気の効いた整備士ならば左側もチェックして、電球が黒ずんでいれば左右セットで交換したり。

ところが、お客様の中には「未だ切れてないのに替えたのか?」と怒られる方も。(苦笑)

唯一絶対の正解なんてありません。

修理/中古品利用/新品交換/関連部位の予防整備も・・・、選択肢は複数あるのが当たり前。

選ぶ方策によってコストと信頼性が変ります。 だから、あくまでも決定権者はユーザーです。

しかし中には自分では決めれぬ女性ドライバーも居たりするので、臨機応変、柔軟な対応が必要でしょう。

MADE IN JAPAN は多くの分野で間違いなく世界一!

技術者を目指すのであれば、気持ちの根底に、仕事に対する情熱や責任感といった 匠の精神 を。

日本人としての誇りを、胸に深く刻んで欲しい。

たった4日間では余りにも短いですが、それらが少しでも伝わると良いなと願うばかりです。

A/Cホース

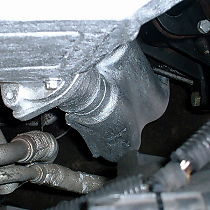

上の画像は、クーラー低圧ホース。 室内ユニットからコンプレッサーに戻ってくる部分になります。

金属製カシメの脇に、粒状の小さな隆起が二つ。

これは、耐圧ホース内部の補強糸に沿って、リークしていることを意味します。

クーラーが正常な場合、低圧系統には冷たい冷媒が流れているので、熱でやられることはまずありません。

また、遮熱/断熱のための重厚な被覆が施されていると、わざわざ折角の被覆を切除してまでチェックしません。

色んな理由が相俟って、低圧側ホースのNG画像は、稀有な例だと言えるでしょう。 ( 無断転載 禁止w )

以下余談

このソアラ君のクーラーガスは R12 。

平成5年辺りからトヨタ車の冷媒は、順次 R134a へと切り替わったので、終局の旧フロン車両。

しかし物は考えようで、R12のシステムは、多少大雑把な整備をされても結構冷えるという強みが!

冷媒充填量が若干不足か過充填気味でも許容しますし、また潤滑の問題もそれほどシビアではありません。

概して素晴らしく冷え、非常に扱い易いシステムと言えるでしょう。

但しオゾン層を破壊するので新規製造禁止。 弊社のR12ガス缶在庫は残り49本です。 ( 2014.06 現在 )

車両データは、H04.12 トヨタ ソアラ UZZ32 、原動機 : V8 1UZ-FE 、 冷却方式 : 油圧駆動ファン

平成元年、トヨタ自動車はエンジン油圧駆動ファンを1UZ-FEエンジンに採用 ( 世界初 )

高級車に相応しい静粛性を追い求めての新装備でしたが、正にバブル期の産物? 修理コストが非常に高額!

静かに回さねばならないという宿命を背負い、損耗してない新品システムですら冷却能力はぎりぎり合格ライン。

このため、エンジンルーム内はかなり高温に。。 バブル崩壊後、油圧駆動ファン方式は廃れてしまいました。

| ガス漏れ主犯は コンプレッサー という診立て。 ならば唯一コンプレッサーだけ交換すれば? 残念ながら経験上、それで済むのは稀ですね。 右の画像は、この事例での主な整備項目。 (この他に、低圧高圧2本のホースも交換しています) 大抵のケースでは、ガス漏れ ⇒ 冷凍サイクル崩壊 ⇒ コンプレッサーの過熱 ⇒ 劣化 ⇒ 更なる過熱 ⇒ 更なる劣化 ・・・ という、負のスパイラルに陥ります。 また、ガス漏れすると同時にコンプレッサーオイルもリークします。これにより潤滑不良を起こすので、コンプレッサーの劣化がますます進むという悪循環に。。 |

|

今現在、コンプレッサーがガス漏れしていても、それが必ずしも根本原因とは限りません。

潜在する他のガス漏れ箇所を見逃してしまうと、再びガス漏れに起因する負のスパイラルに陥り

折角替えた良品コンプレッサーが、そう遠からずまた劣化してしまうという哀しい事に。

丸々一晩かけるくらいの入念な真空保持テストをしてもらうことを強く推奨!

コンプレッサーオイルの中には、意外なほど多くの気体が溶け込んでいます。

イメージ的には炭酸飲料のジュワーっとなるあれなんですが、クーラーガスの場合は極々緩やかなもので、

内圧の変化が生じてから、30分とか1時間やそこらでは、溶解度はまだ落ち着かないので厄介なのです。

また他方、真空保持のゲージ指針が短時間不動であっても、月単位での微細な漏れが無い保証にはなりません。

反復真空引きと真空保持テストはセットもの。

自宅兼工場だからこその技ですが、前日の終業時間から翌朝の始業時間までの約15時間を活用するのが理想です。

上の画像は哀しい定番。

お客様への状況報告用として、クーラー配管内壁を綿棒で軽く拭ったものと、

配管内部の清掃過程において中から出てきたアルミ片!

記事更新遅延中・・・

コメントも多数お寄せくださりありがとうございます。

今しばらくご猶予を。 ><

非接触式放射温度計

| ハンディータイプの赤外線サーモグラフィ。 10万円を切る廉価品も登場しだしたようです。 液晶ディスプレーに熱い部分が赤や黄色に映し出されるので、全体の温度分布も一目瞭然。 ほ・欲しい~(笑) 右の画像は、非接触式放射温度計。 それぞれの物質には、固有の赤外線放射率というのがあるので、 放射される赤外線量を測れば、触れることなく温度が推定出来ます。 拳銃のように狙って、ピピッと僅か0.5秒、測定完了! これ前々から欲しかったんですよね。。 アマゾンで送料税込み3,350円 GMAR 700/GM 700 お約束の中国製玩具(爆) 5,000円以下の製品だけでも相当数HITしますが、 機種選定のポイントは、「Emissivity : 放射率」 でしょう。 |

|

お薦めは、0.10~1.00 の間で放射率を自在に設定可能な機種だと思います。

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

鏡面仕上げされた金属は、放射率 0.10 未満になってしまうので、測定点を塗装する方法が有効です。

「放射率表、放射率一覧」というキーワードで検索すると計測器メーカーの公開データが多数HITします。 これらは十分信頼しうるはずですが、異なる企業の表を照合するとぴったり合致する項目のほうが少ないですね(笑) 対象物の表面の状態によって放射率はかなり変化するので、正確な測定のためには校正作業が必須です。

新しい玩具を手に入れると早速使ってみたくなります。^^;

工場の中を見渡すと・・・・・

上の画像は、エアコン修理で入庫中だった オペル ベクトラ XH180 。

脱着経路の理由で、クーラーコンプレッサー替える際、エキマニとEXフロントパイプを外す選択をしたのですが、

過去記事 ヒートカットパウダー : エキマニ等に遮熱塗装を施した117クーペ君が偶然小修理入庫中で!

オペルのオーナー様は幸運にもご来店時、遮熱塗装済みの実物に接することが出来たのですよ。

物質を圧縮すると熱を発するのが自然の摂理。

唯でさえヒートしがちなコンプレッサーが、熱を大量に放出する排気系統の近傍に配置されてる車種の場合、

クーラー系統は性能的にも寿命という点でも確実に不利益を蒙ります。 単にレイアウトの関係なんですが。

放射温度計の校正作業

先ず接触式温度計で対象物の正確な温度を把握し、指示値が最も近くなるように放射率を微調整。

単に、塗料の放射率は 0.95 であると明言してしまっている記述もあります。

赤外線領域の波長を測っているので、原理的には塗料の色による誤差は生じないはずなのですが。

実際には、金・銀・白・黒・ザラメ・艶消し・エナメルなど、成分や表面の性状で放射率は異なります。

前日から正午頃まで静置して、常温まで冷えたベクトラ君。

私が何層にも塗り重ねた銀色の遮熱塗料を対象物として校正作業を行ってみると、放射率= 0.77 。

これで実験準備は整いました!

市街地を試運転して暖機してから、更に 3000rpm 3分間 の負荷をかけた直後に温度測定!

エキマニ、EXフロントパイプフランジ部、どちらの表面もおおよそ230度。

エキマニ遮熱板の表面は70~80度といった感じで、手の平で余裕で触れましたね。

試みに、クーラーコンプレッサーとEXフロントパイプの狭い隙間に、腕まくりした素手を深く入れても平気でした。

エンジンルーム内の温度を少しでも下げたい方にお薦めです!^^

シガーアダプター

上の画像は、中国製USB1ポート車載充電器。

シガーソケット12V/24Vを、5Vに変換しているので DC-DCコンバータ の一種になります。

カラフルでお洒落ですね。 それでいて実勢価格は、僅か20円~100円? 超破格値です!

これくらい安ければ、ダメ元気分で2個とか注文したくなる気持ちも理解できますが・・・・・

安物買いの銭失いという諺があります。 ショッピングカートに入れる前に、どうかご再考を。

1)無保証:

品質には万全を期しておりますが、使用後の端末破損等のトラブルが発生致しましても

弊社では保証致しかねます。 また、メーカー保証対象外となります。予めご了承下さい。

2)巧みなレビュー:

「問題なく使えましたよ」 という書き込みと並べて、「発煙・即不具合発生」 という趣旨の書き込みも!

これは、危ないことを暗にほのめかしつつ、もしかしたら大丈夫かもという期待を持たせる作戦?(笑)

3)内蔵ヒューズなし:

出っ張らずコンパクトで可愛らしい代償として、内部にヒューズを組み込む余裕が全くありません。

なので問題発生時には車両側にも波及します。 ( 偶然見つけた故障例 : 車両ヒューズ切れ多発 )

ものづくり という大和言葉があります。

工人たる者、自らの生み出すものに自信と誇りを持たずして何ぞや! と思うのですが。。

ところで話変わって先日の話。

「ぶつからないクルマ」 スバルのアイサイト(EyeSight) の技術講習に出席しました。

教習車として使われたのは、XV 2.0i-L EyeSight

締めくくりとして、CMでやってるそのまんまみたいな、模擬障害物に突っ込んでいく実車体験もしました!

結構キワキワになってから急にぐっと停まるので、あれは大抵誰でも小さく声出しちゃうんじゃないでしょうか(笑)

京都スバルの現役メカニックが2名、解説講師の任を務めてくれたのですが、

その余談のなかで、最近の傾向として特殊な故障事例を散見する旨の耳寄りな情報を得ました。

『車内のネットワーク化(車内LAN)と協調制御』 という潮流があります。

何十個もの制御ユニットが、相互に横の繋がりもって、ピーチクパーチクお喋りしているイメージ。

お喋りするためには当然何らかの通信手段が要るわけなんですが、これが曲者!

本来、非常に安定していてしかるべしの有線方式による車内LAN構築。

ところが、狭く特殊な環境であるクルマの中を、高度にネットワーク化すると・・・・・

どんな種類のケーブルもノイズのアンテナになってしまいます。

ケーブルの長さ、這わせ方、曲げ方一つでノイズの発生状況は大きく変わってしまうそうですね。

高価なノイズフィルターをふんだんに用いれるのは趣味のクルマだけでしょう。。

このため自動車メーカーは、コスト的な制約がある中、なんとか誤動作しないよう四苦八苦することに。

アイサイトに代表されるような衝突回避システムが加わると、更なる複雑化に伴う心労は想像に難くありません。

そういう下地がある中での、特殊な故障事例とは、ズバリ 誤動作 です。

ノイズに対して、辛うじてバランス保てたと判断されたからこそ、世の中に出てくる量産車。

そこに各ユーザーが勝手に何かを追加したら?

例えば前述したような 車載充電器。

シガーアダプタ一体型は、不具合発生例に占める割合が特に高いそうです。

コンパクト&低コストに主眼が置かれると、ノイズ対策にまで手がまわるわけがない?

それと必然的に、センターパネル内のハーネスに近すぎてしまうせい?

例えば 室内用LED各種。

天井のルームランプや、ドアのカーテシランプをLED化するのは最早定番でしょうが、

ノイズを激しく発する粗悪品に起因する誤動作発生事例は確かにあるそうです。

例えば ドライブレコーダー。

廉価すぎる小型のものはどれも危ないんでしょうか?

設置場所の関係で、衝突回避システムの通信ケーブルに近接してしまうせいかもですね。

「地デジを視聴中でも電波干渉しない」製品を選んでおくのが無難でしょう。

2014.02 、東北大学電気通信研究所の加藤修三教授らの研究チームが、

導電性塗料をコーティングしたプラスチックのチュープで電波を伝送するホース型の新方式通信回線

「通称:電波ホース」を発表したという記事を読みました。

過度の屈曲や圧搾にも強く、断線しても通信可能。 有線通信と無線通信のハイブリッド技術!

現行のメタルケーブルによるワイヤハーネスとの重量比 1/10以下!

車内LANは、このような新方式が順次採用され、日進月歩、技術の発展を遂げていくことでしょう。

しかし残念ながら、平成26年現在、CANやFlexRayなどの有線による現行通信方式は、

まだまだノイズ耐性が十分ではないように感じます。

シガーアダプタで何かを追加する場合、今までは通電容量だけ気にしていれば良かったんですが。

最先端の新型車に乗られる方々は、車内ネットワークとノイズ干渉させないよう、ご注意を。

![]()

ショックアブソーバー 逝く

上の画像は、DC/ACインバーター ( 直流12Vを交流100Vに変換する装置 )

一部のRV車等には最初から付いてますが、クルマで家電を使うには、このような後付け部品が必要になります。

目的が、携帯電話やモバイルPCの充電器一つだけで良いのなら、小型のソケットタイプで十分ですが、

合計数百ワット以上の需要なら、どうしても大きい箱型になってしまうので、転がしておくにも結構邪魔です。

実は今から数年前、ブログご覧下さった方がご連絡下さり、クーラー修理を承った際のこと。

H08.09 ボンゴフレンディー SGL5 、当時既に車歴十数年。

4WD・ワンボックスカー・ツインエアコン・・・・・ 三拍子揃い踏みのツワモノ!^^;

私の診立ては 「クーラー室内ユニットガス漏れ」 で、見事部分修理対応で大成功だったのですが。

後席用のエバポレーター交換のために右側壁の内張り脱着すると、上図の空洞部分に、

このインバーターがありました。 使い勝手良いように、内張り表面には住宅壁用電源コンセント ♪

とってもナイス(死語?w)なアイデアだなぁと思いました。

しかし如何せんユーザー施工。 単に落とし込んであるだけで無固定でしたし、

配線一式無造作に突っ込んで隠しただけのように私の目には映りました。

何かあってもヒューズが飛ぶだけだから大丈夫? いえいえ、そういうものではなく・・・

自動車というのは常に振動加わる環境です。

「振動に起因した被覆の擦過傷 → 配線ショート」という事例を嫌というほど見てきています。

こういう場合、見て見ぬ振りして元に戻すような真似は私には出来ないですね~。

かといって、「有償になりますが整理整頓しても宜しいですか?」と問うと、半数前後の方々は却下されるかも?

武家商売は決して儲からないとはこのことでしょうね。

あれこれ思う前に勝手に手が動いて見目良く適切に対処敢行!

インバーター本体は、ボディーパネル裏側の平たい所に両面テープで固定しました。

各種配線は、最も自然でシンプルな通し回しに変更し、要所要所を必要十分な数のクランプで結束。

これ、外からは全く見えない仕事です。 独断につき無料。。

無料とはいえ折角なので、この画像をユーザーにご報告して、作業完成度の高さを訴求しておきました。(笑)

純正仕様もどきに綺麗に収まっていると感じて頂けると幸いです。

いかがでしょう? ^^v

修理したクーラーは、数シーズン経ても寒いほど効いてくれてるのと相俟って、このお客様は

リピーターになって下さいました。 その後の車検整備や、走行10万キロ整備のご用命も ♪

しかし良いことばかりは続きませんね。 そもそも後付けパーツというのは、落とし穴満載?!ww |

|

パネル周囲を固定しているボルトを、手際よく順番にサクサク外していってる時のこと、

1本の共締めアースがはらりと落ちて、フロアカーペットの隙間に隠れたのを見逃したのでした。。

ハイ。 これは紛れもない私のチョンボ!

その共締めされていたアース線というのは、前述 DC/ACインバーター12Vマイナス端子で・・・

完成チェックで、自分が触った部分のスイッチ作用とかは大抵きちんと確認するのですが、

離れた場所に内蔵された100Vコンセントが休止しているのまでは、まさかまさかの想定外。

非常に残念なことながら、ミスを工場内で防げずに、そのまま出庫ということに。

実に不可思議なことなのですが、このような出来事は、往々にして更なる不幸を呼び寄せます。

ジャッキアップポイントや、オートリフト、安全スタンドの取付位置というのがあります。

車両重量に耐えられ、しかも作業安全性確保できる場所の選択肢は、そう多くはありません。

モノコックボディー採用車種の場合、イラスト左のような位置になるのが一般的です。

一度位置決めしてリフトに載せてしまえば、あとは上げるも下げるも自由自在。

たまには寝板で狭い隙間にもぐって作業終わらせるケースもありますが、

そちこちでリフト動くのが整備工場の日常的な風景でしょう。

上のイラスト右側は、ストラット方式のフロントサスペンションです。

路面の凹凸にしなやかに追従する足回りがなければ、馬車のようにゴトゴト揺れます。

タイヤ履いて静かに接地している際には、車重と釣り合ったたわみ量に、

クルマがリフトに載って持ち上がった際には、最も伸び切った位置になります。

実は問題のボンゴフレンディー君、

息子さんがプレステーションで遊べないからとの苦情で、ほとんど日を置かず再入庫。

僅か10分程度で閃いて、付け忘れのアース線を発見し、無事コンセントは復活したのですが・・・

「僅かな段差で胃が捩れるくらいの突き上げを食らうんだ。」

「以前は絶対こうじゃなかった。 なんとか元に戻して下さい。」 という切実なるお申し出が!

すぐさま試運転に同乗してみると、どうやら左前ショック1本だけがご臨終。。 なじぇ?(@_@ )

考えられる理由は一つ。

ショックが普段と異なるストロークを動いたことで、急激に逝ってしまった?!

多分、首の皮一枚で辛うじて踏ん張っていたんだと思います。 右前ショックもピンチ?

整備完了後は、工場周囲の数ブロック程度、必ず試運転をしています。

足回りがフワフワ過ぎたりすると、「足回りが弱ってきていますね」 などと申し送りをするのが普通です。

6点12点、車検整備、通算すると、どれほどの台数、私はリフトで上げ下げしたでしょうか。

1万台には届かなくとも軽く数千台は携わってきたと思います。

しかし整備直後ショックアブソーバのへたりが表面化してクレーム受けたのは、後にも先にもお初の出来事。

そう考えると無茶苦茶低い確率ではあるわけですが。 実際あるんですねぇ、こんな事が。。

整備に出したら壊れとる!! 一体何した!どこみとんねん!

こんなことなら点検に出さないほうがずっとまし。

お客様からすると、こう思われて当たり前ですよね。 整備工場にとって一番辛いシーンです。

・ 他の部位のヒューマンエラーと重なった

・ 折角築いた信頼関係を壊したくなかった

・ 中古品ショックアブソーバが入手可能で、そのような対処でご辛抱願えた

・ 正規の位置にリフトをかけ、またショックが逝くようなことがあっても次以降は免責にして下さる

懇談し、色んな理由や条件が出揃って、このケースに限ってはALL無償で対処させて頂きました。

自動車に限った話ではありませんが、古くなればなるほど色んな事が起こります。

普通にドア開けようとしたら取っ手が折れた! とか、漫画のようなことが実際起こったりします。

お気持ちよく分かりますが、触れた者に何の非もない災難については、どうかご寛容のほどに。><

赤い彗星♪

上の画像は、H18.03 スバル・サンバーディアス TW2 のエンジンルーム。

サンバー系はリヤエンジンなので、可倒式のリヤバンパーを開くと、こんな風景が広がります。

綺麗な赤いヘッドカバーにご注目♪

実はお客様から教わるまで知らなかったのですが、巷を走りまわっている赤帽サンバーには、

出力などのスペックは一般向けエンジンと同等ながらも、強化部品の組み込みなどにより

耐久性を大幅に向上させたという 赤帽専用エンジン が載っているそうな。

スバルさんもやることが心憎い。

差別化として仕上げにカバーを赤く塗るあたり、実に粋な計らいだと思います。

平成24年にダイハツOEMに移行してからは赤帽専用エンジンも無くなってしまったんでしょうか?

もしそうだとすると、それを惜しむ声は少なくなかったかも知れませんね。

花より団子と思うなら・・・・・

耐久性向上の為の変更点を洗い出し、内部パーツ組替こそが望ましいのですが、そこはそれ。(笑)

画像のクルマはノーマル車でありまして。 達てのご要望により、上部の赤いカバーだけ替えました。

気分はレーシー! これ、中々良いじゃないですかぁ~♪

噂では赤帽専用パーツ、都道府県によっては赤帽関係者以外への販売はしてくれないそうな?

しかし幸い京都府ではそのようなこともなく、普通にオーダー出来てしまいました。

私におっしゃって下されば、いつでもお取り替えいたします。^^v

さて、綺麗な赤いヘッドカバーへの交換作業についてですが。

正直な話、これ相当気を使います。 そこそこ距離走った車両だと尚更ですね。

なぜならば、エキマニ真下にして大きく傾けられたエンジンなので、熱の影響喰らって

カバーのパッキン部からオイルが滲みはじめてるのとか日常茶飯のことですし。

周辺パーツ・・・ プラグコードや黄色いオイルフィラーキャップなんかも薄汚れてるのが普通です。

純粋に見た目の良さを狙った仕事なわけですから、

作業途中、黒ずんだオイルの付着した手でうっかり触ろうものなら新品カバーを汚してしまいます。

ピカピカの新品カバーとアンバランスにならぬよう、周辺パーツも洗浄美化してそれを保たねば!

| 事前に必要パーツ取り寄せておいて、いざ触ってみると おっとどっこい!なーんてこともよくありますね。 右の画像は、No.1シリンダー用のプラグコード。 白い斑点模様は失火の跡です。 これ、エキマニ遮熱板との間隙が小さいために、 劣化すると筒横に火花が逃げてしまう現象。 肝心のプラグ部のスパークが弱くなるので、勿論NG。 |

|

しかし、たとえば過給機付きなどで元々パワフルなエンジンは、初期段階の僅かな失火では、

不調であることを中々体感出来なかったりします。 この例でも、実際市街地走った感じ普通でした。

とはいうものの、このような明らかな失火跡を見てしまうと、プラグコードは替えておくべきでしょう。

写真の青いプラグコードは社外品NGK製。 車歴8年、走行14万弱で2度目の交換ということに・・・

そう考えると結構短命。 期せずして、カバーとお揃いの赤いプラグコードになりました♪

H21.10 スバル・サンバーディアス TV1 も全く同じご要望により入庫してきました。

TV1/TW2、どちらもEN07型エンジンで、赤帽専用ヘッドカバーに換装可能。

13285KA361 : 赤帽専用ヘッドカバー ( ブローバイ2本 )

13285KA381 : 赤帽専用ヘッドカバー ( ブローバイ1本 )

8,330円+消費税 ( 2014年5月現在価格、別途パッキン類+工賃必要 )

レバー式コントロールパネル

上の画像は、ダイハツ・リーザのエアコンコントロールパネルASSY。

エアコン空調操作は、「モード切替」 「温度調節」 「内気外気」 「風量」 「A/Cスイッチ」などですが、

操作方式としては、タッチ式/プッシュ式/ダイヤル式/レバー式などが挙げられます。

車種ごとに、これらの各方式が複合選択されてたりして、個性を醸しだしていると言えるでしょう。

中には、レバー式をダイヤル式に変更した! などという、ツワモノさんもおられますが、それはまた別の話(笑)

リーザは1992年7月に生産終了した車種なので、どんなに新しいものでも車歴は22年以上。

旧フロンのエアコンが突然おかしくなったとのことで緊張しつつ拝見すると、

冷媒R12のクーラー修理としては、意表突くほど安価に済んでしまった故障事例でありました。

レバー式コントローラーの支点部分にご注目。

画像中央上側辺り、軸となるべき樹脂製の突起が欠けて、金属プレートが外れています。

こうなった原因としては、空調ユニット内のフラップ張り付きや、フラップ動かすピアノ線の固着などが

考えられますが、テストしてみてもスムーズで、どうも元々の強度が不足しているように思いました。。

王道的? 杓子定規? な対応としては、コントロールパネルASSY交換。

折れた箇所は、本体と一体成す部分なので、もっと小単位の交換パーツがないのです。

しかしその場合の利点は、圧倒的な安心感!

作業者の技量に関係なく高い信頼性が得られます。

二十年以上経った複合パーツ、交換することでワイヤーやスイッチも新品になれば万々歳なのです。

当然、クレーム発生率は下がります。 その上、部品の粗利も加わって儲かるとなれば・・・

整備する側の立場で考えると、他の選択肢は有り得ないでしょう。(笑)

一方、裏技的な対応として、無理やりなんとか修理してしまう方法もあります。

このケースでは、欠けた部分を平たく削り、鍋頭のタッピングスクリュー利用して支点を保持しました。

仕上がり上々、会心の出来♪

たかがネジ1本で済む話なんですが。。

適切な長さ・径のネジ探しというのは、案外と容易ならざる難事。

正しい下穴の知識も要ります。 甘すぎても固すぎてもいけません。

これ、自己責任でDIYするぶんには気楽なもので、他からダメ出し喰らうことはまずありません。

( 唯一の例外として、人の生き死にに関わる部分は、決してDIYしないで下さい )

しかし、金銭受け取ってプロとして請け負う場合、色々支障が出てくる可能性も。

この例のように、メーカー純正パーツよりも強度上がったと太鼓判押せるケースも稀にありますが、

普通は修理対応した場合、新品よりも耐久性は数段劣ってしまいます。

修理直後は、「安く済んだ。ありがとう~^^」と喜んで貰えますが、

いけると踏んだ方策が裏目に出て、修理後ほどなく壊れてしまうと最悪です。

勿論、そういう不幸な事態に陥ってしまった場合は、全力で次善の策を講じるわけですが、

その後の流れがどのようなシナリオになるのかは、結局のところ、人と人との親密さだと思うんです。

ここで質問!

整備士が修理対応するというのは、よほどの善意からだと思うのですが。

それが裏目に出た場合、皆様はどのようなリアクションを取られるでしょう?

(1)断固クレーム無償修理 / (2)有償でも構わないから再修理 / (3)修理断念 T_T

これに似たアンケート結果の統計資料とかがあれば是非見てみたいと思いました。

そりゃ勿論1番だろうと思われる方の割合はどれくらいなんでしょうね。

そのような方々は、もし整備工場側から修理対応の提案を受けた場合は、

却下しておかれるのが転ばぬ先の杖というもの。 迷わず交換対応で!^^;