生き方探求・チャレンジ体験

この度、京都市立西京高等学校附属中学校から、

生徒さん2名の 職業体験 の依頼を受け、一つ返事で受諾。

期間は11月6日~9日までの丸四日間。

お引き受けはしたものの、未来ある学生さんの将来に関わることなので、これは責任重大だなと!

体験指導その他諸々、はてさて、どのような流れにすべきか結構悩みました。

1)送迎

お客様に対しての基本中の基本。

お迎えする際には「いらっしゃいませ」

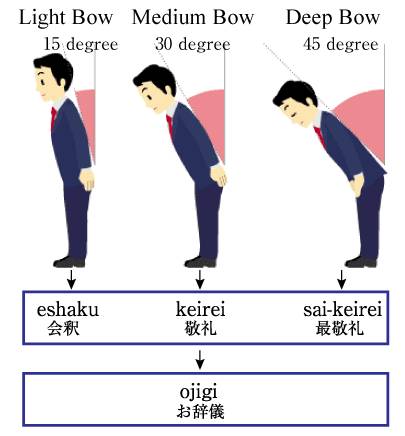

特にお見送りの際が重要で、自然に整列してお辞儀+「ありがとうございました♪」・・・出来れば笑顔で(笑)

2)塗装の知識 -入門編-

ソリッド(単色)/メタリック・パール(アルミ片やマイカを混ぜて塗った上にクリヤー仕上げ)

塗装というのは非常に奥が深いですが最初に知るべきことは、塗装を侵す液体 の存在について。

整備工場にある品で例を挙げると、バッテリー液・ブレーキオイル・PAG(クーラー用オイル)・シンナー等。

万一誤ってそれらの液体を塗装に付着させてしまうと、大急ぎで全力でリカバリーせねばならず、

リカバリー出来なければ、正直にお客様へ報告し頭を下げて謝罪し、数万円~数十万円の弁済事案に?!

3)材料・素材の知識 -入門編-

銅・アルミ・鋳鉄・ハガネ・ステンレス・ゴム・プラ・カーボン・・・

どんなシーンであろうとも、今自分が触れようとしている 素材が何であるのか把握 することは重要です。

年月経て脆くなった樹脂パーツは簡単に割れますし、ユニクロの安物ボルトは容易く折れます。

アルミ製の雌ネジ相手で、考えなしにトルク加えると、いとも簡単にネジ山逝ったりしてしまいます。

4)工具の知識 -入門編-

武士の刀と同じです。 工具はメカニックの誇りであり命。

小さな1点が数千円するのはザラだったりします。

「緩めて締める」

ただそれだけではないのです。 速く! 確実に適正トルクで!

スパナ・メガネ・ソケットを適材適所で使い分けたり。

同じ番手のソケットでも、12角と6角・深さ・材質・フランクドライブの有無などなど。

5)油脂類の知識 -入門編-

「上位互換の万能品でオールカバー」というのは非常に便利ですが。

性状を特化した品と、耐久性・効果・コストの点などで比べた場合、何かが劣ったりします。

やはり 基本は適材適所。

このため、工場内には数多くのグリス類やオイル類があります。

6)電気の知識 -入門編-

電気自動車やハイブリッドの駆動用バッテリー電圧は数百ボルト。

十分に人が死ねる危険な電圧で、そのような箇所には必ず オレンジ色の被覆 がなされています。

素手によるタッチ厳禁!

それ以外の場所は点火系統を除き概ね24V・12V・5Vしか掛かっておらず安全ですが、

工具でショートさせると火花が散ります。 クルマのボディー側はマイナス端子と同じなのです。

あと、極初歩として知らねばならぬことは、配線の取り扱いについて。

ノーマルグレードの銅線が如何に脆い存在であるか体験すると、取り扱いも自然と変ると思います。

7)作業活動の心得

エンジン掛けたら他の作業員の指が千切れた。/ リフト降ろしたら誰かが下敷きになって圧死した。

工場の中は危険が一杯!

どの職種でも一緒です。 複数で作業する際には、他の作業者との意思の疎通 が非常に重要。

事故防止の目的で、何かするときには恥ずかしがらずに大きな声を出して同意確認取れてから。

「エンジン始動します!」→「お~!」→「ブルルン!」 という感じです。

8)自動車整備 -エンジンルーム編-

ボンネット開いてエンジンルーム覗き込む際、初歩として気を遣うべきことは、整備傷を付けない という事。

具体的には、左右フェンダーパネルやフロントバンパー。 作業する際には必ず保護対策を!

2017年の現時点では、従来型のガソリンエンジンに対するメンテナンスが、基本となるでしょうね。

内燃機関を持つクルマで数万キロ走行するには、単にガソリン入れるだけというのは絶対に無理です。

最低でもエンジンオイル交換は必要ですし、数多くの保守項目をチェックせねばなりません。

ほんの一例ですが、冷却系の漏れや滲みを見過ごすと、いつか必ずオーバーヒートして走行不能に。

9)自動車整備 -ブレーキ・足回り 入門編-

EPB(電動パーキングブレーキ)なども増えてきましたが、

基本として知っておくべきなのは 油圧式ブレーキ機構 の概念でしょう。

ブレーキ踏力を、適切に確実に、しかも細い管で伝えることが出来る優秀な方式なのですが。

大きな欠点は、経年劣化などで漏れが生じると作動オイルを喪失し、或る日突然ブレーキが効かない事に!

運が良いと低速で壁にぶつかる程度で済みますが、集団登校の生徒の列に突っ込んだりするのは悪夢です。

クルマというのは走る凶器にも為りえるのです。

ブレーキ系統に限らず、操舵系や足回りの緩衝装置には必ず関節部分があり、

摺動する部分には非金属パーツが使われているのです。 回転部分にはベアリング。

長い目でみると、それらの箇所は全て要メンテナンス項目だったりします。

10)自動車整備 -OBD外部診断機編-

今では遠い昔話。 旧世代の電子制御では、ある特定動作で警告灯などが点滅し、

その点滅パターンを読むことで故障コードを知ることが出来ました。

進化して装置が複雑化すると不具合項目も増大し、必然的な流れとして、専用診断機が登場。

しかし電装系を恐れるべからず。

OBD外部診断機というのは、故障診断する者を優しく導いてくれる道標 なのです。

11)メンテナンスのロジック

例えば、右側のストップランプが切れていたとします。

気の効いた整備士ならば左側もチェックして、電球が黒ずんでいれば左右セットで交換したり。

ところが、お客様の中には「未だ切れてないのに替えたのか?」と怒られる方も。(苦笑)

唯一絶対の正解なんてありません。

修理/中古品利用/新品交換/関連部位の予防整備も・・・、選択肢は複数あるのが当たり前。

選ぶ方策によってコストと信頼性が変ります。 だから、あくまでも決定権者はユーザーです。

しかし中には自分では決めれぬ女性ドライバーも居たりするので、臨機応変、柔軟な対応が必要でしょう。

MADE IN JAPAN は多くの分野で間違いなく世界一!

技術者を目指すのであれば、気持ちの根底に、仕事に対する情熱や責任感といった 匠の精神 を。

日本人としての誇りを、胸に深く刻んで欲しい。

たった4日間では余りにも短いですが、それらが少しでも伝わると良いなと願うばかりです。